Die spezifische Anwendung des Polyester -Spiralfilterbildschirms?

2025-05-27

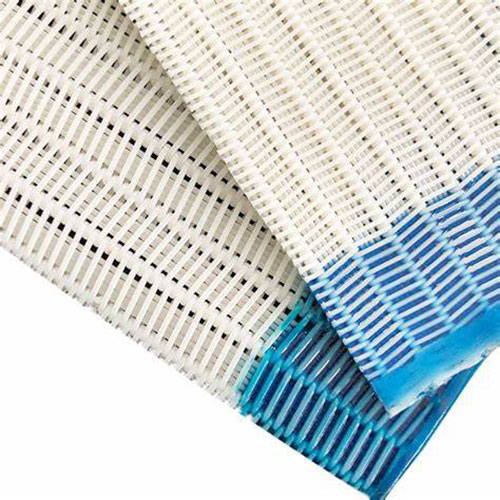

Hauptverwendung des Polyester -Spiralfilterbildschirms (detaillierte Version)

Der Polyester-Spiralfilterbildschirm (oder Polyester-Spiralentrockner) ist zu einem leistungsstarken, multifunktionalen industriellen Trocknungs- und Filtermedium mit seinem einzigartigen Polyestermonofilament-Spiralwebstruktur und dem füllbaren Netzdesign (Bildung eines Polyester-Spiralfilters) geworden. Es spielt eine Schlüsselrolle in vielen Produktionsverbindungen, die strenge Anforderungen an die Luftdurchlässigkeit, die Festigkeit, die Temperaturresistenz und die chemische Korrosionsbeständigkeit haben. Die Hauptnutzungen konzentrieren sich in den folgenden Kernbereichen:

1.Papapermagenindustrie

Kernrolle: Es kann die Trockendecke im Trocknenabschnitt der Papierherstellungserfassung ersetzen, eine Trocknungsrolle spielen und die Kosten senken. Es eignet sich für eine Vielzahl von Papierproduktionsszenarien mit großen Trocknungsmengen, einschließlich, aber nicht beschränkt auf Verpackungspapier, Kulturpapier, Brettpapier und Zellstoffplatte.

Spezifische Vorteile:

Hohe Luftdurchlässigkeit, gute Trocknungseffekt, kurze Trocknungszeit, Produktionszeit sparen.

Gute Stärke, lange Lebensdauer und reibungsloser Betrieb: Die Spiralstruktur in Kombination mit der hervorragenden Leistung des Polyestermonofilaments bietet eine extrem dimensionale Stabilität, kann hohen Spannungen und langfristigen wiederholten Hochtemperaturzyklen standhalten (normalerweise über 150 ° C), sicherzustellen, dass die langfristige stabile Funktion des Papiermaschinens und die Endbrüche reduziert werden.

Hochtemperatur- und Hydrolysewiderstand: Das spezielle Polyestermaterial leistet eine gute Leistung bei hoher Temperatur (100 ° C - 140 ° C das ganze Jahr über) und hohe Luftfeuchtigkeitsumgebung des Trocknungsabschnitts der Papiermaschine, weitaus besser als die meisten synthetischen Fasern und hat eine lange Lebensdauer.

Reduzierung der Wiederaufnahme: Die optimierte, atmungsaktive Struktur hilft, den durch Trocknen erzeugten Wasserdampf in der Zeit zu entladen, die Wiederaufnahme zu reduzieren und die Trocknungseffizienz zu verbessern.

Die flache Oberfläche des Netzes kann die Qualität der Papieroberfläche verbessern: Die Glätte und Gleichmäßigkeit der trockenen Nettooberfläche trägt dazu bei, eine gute Papieroberfläche Flachheit zu erhalten. Speziell gestaltete Spiralnetzgelenke (z. B. Spiralplug-In) können auch die Papieroberflächenspuren erheblich reduzieren.

2. Drucken und Färben und Textilindustrie

Kernrolle: Im Trocknenabschnitt der Einstellungsmaschine, des Trockners, des Heißluftstenter und anderer Geräte dient es als Stütz-, Förder- und Führungsgürtel für den Stoff.

Spezifische Vorteile:

Hoher Wärmewiderstand: Es kann den hohen Temperaturen standhalten, die üblicherweise beim Färben- und Finish -Prozess zu sehen sind (Heißluft- und Trockn -Trommeltemperaturen sind häufig 180 ° C - 230 ° C oder sogar höher) und behalten die Strukturfestigkeit ohne Verformung oder Erweichen auf.

Chemische Korrosionsresistenz: Es widersteht der Erosion von Farbstoffen, Hilfsmitteln, Säuren und Alkalien und anderen Chemikalien, um ein frühes Versagen oder eine Kontamination von Stoffen aufgrund von Korrosion zu vermeiden.

Hohe dimensionale Stabilität und niedrige Dehnung: Sie sorgt für die Genauigkeit der Spannung und Formkontrolle des Stoffes bei hohen Temperaturen und verhindert, dass der Stoff verzerrt und deformiert wird.

Gute Luftdurchlässigkeit/-permeabilität: Es ermöglicht die gleichmäßige Eindringen heißer Luft (oder kontrolliert den Luftstrom in bestimmten Konstruktionen) und verbessert die Trocknungseffizienz und Gleichmäßigkeit. Einige Prozesse erfordern eine extrem hohe Luftdurchlässigkeit, die durch nicht gefüllte Spiral -Trockennetze erfüllt werden kann. Während Teile, die weniger Luftdurchlässigkeit erfordern (z. B. Übertragungsdruckmaschinen), Versionen mit niedriger Luftdurchlässigkeit verwenden können.

Glatte und abschließende Oberfläche: Verringern Sie Kratzer und Verschleiß auf der Stoffoberfläche und schützen Sie die Oberflächenqualität des Stoffes.

3. Industriefiltration und Dehydrationsfeld (Polyester -Spiralfilter)

Kernfunktion: Im Prozess der Feststoff-Flüssigtrennung als Filterbildschirm/Filtertuch fangen Feststoffpartikel ab, um die Flüssigkeit zu durchqueren oder zur gleichmäßigen Verteilung von Vakuum/Luftstrom zur Dehydration gleichmäßig zu verteilen.

Hauptanwendungsszenarien:

Schlammdehydration (Gürtelfilterpresse/Vakuumgürtel -Förderer): Als Filtergürtel kann er auf eine extrem feine Netzstruktur angewiesen sein, feine Schlammpartikel effektiv abfangen, den Materialverlust ("Laufen" reduzieren und den festen Gehalt und die Verarbeitungseffizienz des Schlammkuchens erhöhen. Seine hohe Festigkeit und hohe Verschleißfestigkeit eignen sich für kontinuierliche Hochdruckextrusions- oder Vakuumfiltrationsumgebungen.

Wäsche und Verdickung von Zellstoff: Wird als Filter für Geräte wie Zellstoff Unterlegscheiben und Verdickungsmittel verwendet, um die Faserfasern abzufangen und schwarze Alkohol oder Weißwasser abzufangen. Hochdichte-Netz reduziert den Verlust von feinen Fasern und Füllstoffen und senkt die Produktionskosten.

Kohlewäsche (Kohledehydration): Abfangverunreinigungen wie Kohleschleim in Sedimentationszentrifugen, Screens und Filtern, um Dehydration und Wiederherstellung von Kohleschleim oder fester Flüssigkeitsabtrennung der Kohleschließung zu erreichen.

Dehydration von Lebensmitteln und Biomasse: Dehydration von Wein Lees/Essig Lees: Trennen Sie die festen Rückstände (Weinleer/Essig -Lees) nach Alkohol- oder Essigproduktion. Die Eigenschaften der chemischen Korrosionsbeständigkeit und der mikrobiellen Korrosionsbeständigkeit sind entscheidend, und die Füllstoffstruktur kann den Verlust feiner Fermentationsreste wirksam verhindern.

Dehydration von Abfallresten für landwirtschaftliche Produkte wie Kartoffelreste und Bohnenreste. Chemikalien (Pulver/Kristallisation): Die Trennung von Katalysatorpartikeln, Kristallen oder anderen Mutterprodukten während des Filtrationsprozesses erfordert hohe Festigkeit, Korrosionsbeständigkeit und Feinfiltration, um den Produktverlust zu verhindern.

Andere Szenarien für die Trennung von Feststoff-Flüssigkeit: Dehydration und Waschen von metallurgischer Schlacke, Pigmenten, Keramikrohstoffe usw.